MLCC/高誘電系積層セラミックコンデンサ その1

MLCC/高誘電系積層セラミックコンデンサとは

高誘電系積層セラミックコンデンサ(MLCC)は電子機器で最も多用されるチップ部品で、薄層化・多層化による小型化・大容量化の流は、今後も市場拡大が期待されています。そして、5G通信機器、ウェアラブルデバイス、EV(電気自動車)や自動運転車など、新たな市場においてますます需要が増えていくことは間違いありません。

そのような中、MLCCの小型・大容量化には、多層化薄膜化の為の誘電体セラミック粒子が微細かつ粒度分布の均一性が必須です。また、内部電極についても、使用される電子部品の小型・高機能化が一段と進む中、薄膜電極・大容量化の要求が強くなり、「ニッケル粉」の微小化、粗大粒子管理、残渣、分散技術がより求められています。

また、近年需要が伸びている車載用途のMLCCにおいては、小型化のニーズよりも、酷寒から灼熱まで広い使用温度範囲において、より安定した特性をもつ高信頼性の製品が求められています。さらに、0201サイズ以下のマウンタ(自動実装機)によるプリント基板への実装対策の為に、多数のチップ部品を二次元配列する従来の表面実装技術(SMT)とともに、MLCCやインダクタ、ICなどを三次元的に集積して小型化を図るモジュール化技術の高度化も進められています。

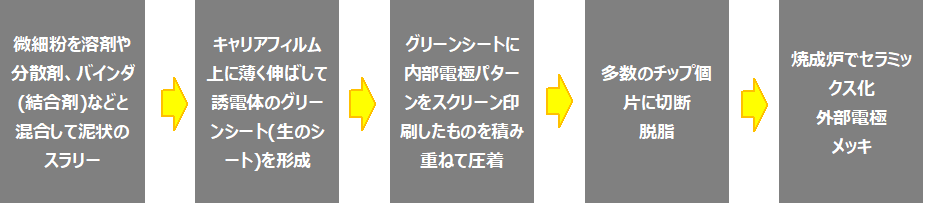

MLCC製造工程

MLCCはセラミックを中心とした微粉末類をバインダーを使って溶剤で溶かしスラリー化しグリーンシートと呼ばれるシート状します。その後グリーンシートにスクリーン印刷をしたものを積層し圧着後多数のチップに切断し最後に焼成しセラミック化します。

●脱脂工程では、添加助剤の急激な熱分解とその後の発砲による割れを防ぐ為に、昇温などの温度管理を要します。

●誘電体グリーンシートの焼成時には、絶縁不良や、誘電体層と内部電極層との間に層間剥離を発生する等、深刻な製品の特性不良を引き起こすことがあり対策が必要です。

小型化、大容量化に求められる技術

コンデンサの静電容量は、電極間の距離が短く、電極の面積が広いほど大きくなるため、MLCCの大容量化を図るためには、セラミックシートの薄層化と多層化が技術目標となります。MLCCを構成するチタン酸バリウム系の誘電体セラミック粒子は、高誘電率の結晶からなるコア部と、それを取り囲む比較的誘電率の低いシェル部の2相構造となっています。これをコアシェル構造といいます。添加物はシェル部に偏析(成分が不均一に偏在すること)して特性に影響を与えることが知られていて、焼成条件や微量添加物の配合の最適化などにより、特性を改善することができます。

たとえば、ジスプロシウム(Dy)やホルミウム(Ho)などの希土類元素を添加物として加えてシェル部に固溶させることで、誘電率の温度依存性(温度上昇とともに誘電率が低下すること)を小さくしたり、寿命を延長できたりします。このように、MLCCの薄層化・大容量化には、コアシェル構造を含めた高度な微細構造制御技術が求められます。

多層化薄膜化対応のMLCC Niペーストの要求特性

ニッケル粉の微小化、粗大粒子管理、残渣、分散技術の伴い電極材料に使われるNiペーストの要求特性には以下のようなものが求められます。

1). 電極ペーストの耐熱性に優れた収縮特性

2). 低Ni含有率でのMLCC特性の容量増

3). 低温、高温による静電容量が低減する変化率(TCC)

4). 焼成時に電極層中の残カーボン分

5). チキソトロピー性に優れ、印刷時の糸引きが無く、熱分解性に優れ、カーボン残存の少ないバインダー

化成品・マテリアル事業部

・乾式及び湿式分球技術と分散技術に優れた海外の提携企業のNano分散メタルペーストの取り扱いしております。

詳しくはこちらから

・MLCC工程で使用される電極材料、Niペースト、バインダー、溶剤は様々な種類が御座います。当社ではご使用される高純度化学品や電子材料を数多ご提案致します。お問合せはこちらから

関連する記事

【お知らせ】Nano分散メタルペーストの取り扱いについて詳しくはこちらから

【6月掲載】MLCC/高誘電系積層セラミックコンデンサ その2(電極材料について)詳しくはこちらから

【7月掲載】MLCC/高誘電系積層セラミックコンデンサ その3(グリーンシートについて)ご案内はこちらから